Виды износа различают в соответствии с существующими видами изнашивания--механическое (абразивное, усталостное), коррози-онное и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих дета-лей. Износ этого вида чаще всего возникает при работе таких рас-пространенных сопряжений деталей, как вал -- подшипник, стани-на -- стол, поршень -- цилиндр и др. Он появляется и при трении качения поверхностей, так как этому виду трения неизбежно сопут-ствует и трение скольжения, однако в подобных случаях износ быва-ет очень небольшим.

Степень и характер механического износа деталей зависят от многих факторов: физико-механических свойств верхних слоев металла; условий работы и характера взаимодействия сопрягаемых поверхностей; давления; относительной скорости перемещения; ус-ловий смазывания трущихся поверхностей; степени шероховатости последних и др. Наиболее разрушительное действие на детали ока-зывает абразивное изнашивание, которое наблюда-ется в тех случаях, когда трущиеся поверхности загрязняются мел-кими абразивными и металлическими частицами. Обычно такие час-тицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др. Они длительное время сохраняют свои режу-щие свойства, образуют на поверхностях деталей царапины, зади-ры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное при-тирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброка-чественным ремонтом и несоблюдением его сроков, мощностной пере-грузкой и т. д.

Во. время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному действию переменных динамических нагрузок, которые более отри-цательно влияют на прочностные свойства детали, чем нагрузки статические. Усталостный износ является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие дета-ли разрушаются вследствие усталости материала в поперечном се-чении. При этом получается характерный вид излома с двумя зона-ми -- зоной развивающихся трещин и зоной, по которой произошел излом. Поверхность первой зоны гладкая, а второй -- с раковинами, а иногда зернистая.

Усталостные разрушения материала детали не обязательно долж-ны сразу привести к ее поломке. Возможно также возникновение усталостных трещин, шелушения и других дефектов, которые, од-нако, опасны, так как вызывают ускоренный износ детали и меха-низма. Для предотвращения усталостного разрушения важно пра-вильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Следует также помнить, что грубо обра-ботанная поверхность, наличие рисок и царапин могут стать причи-ной возникновения усталостных трещин.

Износ при заедании возникает в результате прилипания («схва-тывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плот-но, что между ними начинают действовать молекулярные силы, при-водящие к их схватыванию.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздейст-вием воды, воздуха, химических веществ, колебаний температуры. Например, если температура воздуха в производственных помеще-ниях неустойчива, то каждый раз при ее повышении содержащиеся

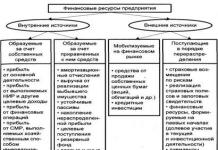

Рис. 1.

а -- направляющих станины и стола, б -- внутренних поверхностей цилиндра, в -- поршня, г, д -- вала, е, ж -- зубьев колеса, з -- резьбы винта и гайки, и -- дисковой фрикционной муфты; 1 -- стол, 2 -- станина, 3 -- юбка, 4 -- перемычка, 5 -- днище, 6 -- отверстие, 7 -- подшипник, 8 -- шейка вала, 9 -- зазор, 10 -- винт, // -- гайка; И -- места износа, Р » действующие усилия

в воздухе водяные пары, соприкасаясь с более холодными металли-ческими деталями, осаждаются на них в виде конденсата, что вызы-вает коррозию, т. е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъеда-ния, поверхность становится губчатой, теряет механическую проч-ность. Эти явления наблюдаются, в частности, у деталей гидравли-ческих прессов и паровых молотов, работающих в среде пара или воды.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом слу-чае происходит так называемый коррозионно-механи-ч е с к и и, т. е. комплексны и, износ.

Характер механического износа деталей. Механический износ деталей оборудования может быть полным, если повреждена вся

поверхность детали, или местным, если поврежден какой-либо ее участок (рис. 1, а--и).

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие дей-ствия на поверхности скольжения неодинаковых нагрузок. Напри-мер, прямолинейные направляющие 2 станка (рис. 1, а) под влия-нием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляю-щие 1 стола становятся выпуклыми.

Цилиндры и гильзы поршней в двигателях, компрессорах, моло-тах и других машинах изнашиваются тоже неравномерно (рис. 1,б). Износ происходит на участке движения поршневых колец и проявляется в виде выработки внутренних стенок цилиндра или гильзы. Искажается форма отверстия цилиндра -- образуются от-клонения от цилиндричности и круглости (бочкообразность), возни-кают царапины, задиры * и другие дефекты. У цилиндров двигателей внутреннего сгорания наибольшему износу подвергается их верхняя часть, испытывающая самые высокие давления и наибольшие темпе-ратуры. В кузнечно-прессовом оборудовании, наоборот, наиболь-ший износ появляется в нижней части цилиндра -- там, где нахо-дится поршень во время ударов. Износ поршня (рис.1, в) прояв-ляется в истирании и задирах на юбке

Износ валов (рис. 1, г, Д) проявляется возникновением различ-ных дефектов: валы становятся изогнутыми, скрученными, а также изломанными вследствие усталости материала; на их шейках обра-зуются задиры; цилиндрические шейки становятся конусными или бочкообразными. Отклонения от круглости приобретают также от-верстия подшипников скольжения и втулок. Неравномерность из-носа шеек валов и поверхностей отверстий во втулках при вращении вала -- результат действия различных нагрузок в разных направле-ниях. Если на вал во время вращения действует только сила его тяжести, то износ появляется в нижней части подшипника (см. рис. 1, г, слева).

В зубчатых передачах наиболее часто изнашиваются зубья: образуются задиры, зубья изменяют свою форму, размеры и выламываются. Поломка зубьев, появление трещин в спицах, ободе и ступице зубчатых колес, износ посадочных отвер-стий и шпонок происходит по трем основным причинам: 1) перегруз-ка зубчатой передачи; 2) попадание в нее посторонних тел; 3) не-правильная сборка (например, крепление зубчатых колес на валу с перекосом осей).

Ходовые винты имеют трапецеидальную или прямоугольную резьбу. У винта и его гайки изнашивается резьба, витки становятся тоньше (рис.1, З.). Износ резьбы у винтов, как правило, неравно-

* Задир -- повреждение поверхности трения в виде широких и глубоких борозд в направлении скольжения. мерный, так как подавляющая часть деталей, обрабатываемых на станках, имеет меньшую длину, чем ходовой винт. Сильнее изнаши-вается та часть резьбы, которая работает больше. Гайки ходовых винтов изнашиваются быстрее, чем винты. Причины этого таковы: резьбу гаек неудобно очищать от загрязнений; гайки в ряде случаев неудовлетворительно смазываются; у гайки, сопряженной с вин-том, участвуют в работе все витки резьбы, тогда как у винта одно-временно работает только небольшая часть его витков, равная числу витков гайки.

У дисковых муфт в результате действия сил трения наибольшему износу подвергаются торцы дисков (рис. 1, и); их поверхности истираются, на них появляются царапины, задиры, нарушается плоскостность.

В резьбовых соединениях наиболее часто изнашивается профиль резьбы, в результате в них увеличивается зазор. Это наблюдается в

Рис. 2. Износ подшипников качения:

а -- вследствие перекоса, б -- при проворачивании внутреннего кольца на валу, в -- из-за чрезмерного натяга, г -- из-за неисправного сальника; И -- места износа

сопряжениях не только ходовых, но и зажимных, например зажим-ных винтов часто отвертываемых крепежных болтов. Износ резьбо-вых соединений -- результат недостаточной или, наоборот, чрез-мерной затяжки винтов и гаек; особенно интенсивен износ, если ра-ботающее соединение воспринимает большие или знакопеременные нагрузки: болты и винты растягиваются, искажаются шаг резьбы и ее профиль, гайка начинает «заедать». В этих случаях возможны аварийные поломки деталей соединения. Грани головок болтов и гаек чаще всего изнашиваются потому, что их отвертывают несоот-ветствующими ключами.

В шпоночных соединениях изнашиваются как шпонки, так и шпоночные пазы. Возможные причины этого явления -- ослабление посадки детали на валу, неправильная подгонка шпонки по гнезду.

В подшипниках качения вследствие различных причин (рис. 2, а--г) износу подвержены рабочие поверхности -- на них появляют-ся оспинки, наблюдается шелушение поверхностей беговых дорожек и шариков. Под действием динамических нагрузок происходит их усталостное разрушение; под влиянием излишне плотных посадок подшипников на вал и в корпус шарики и ролики защемляются между кольцами, в результате чего возможны перекосы колец при мон-таже и другие нежелательные последствия.

Различные поверхности скольжения также подвержены характер-ным видам износа (рис. 3). В процессе эксплуатации зубчатых пе-редач вследствие контактной усталости материала рабочих поверх-ностей зубьев и под действием касательных напряжений возникает выкрашивание рабочих поверхностей, т. е. отделение частиц мате-

Рис.3.

а -- выкрашивание, б -- отслаивание, в -- коррозия, г -- эрозия, д -- царапины, е -- зади-ры, ж -- налипание, з -- глубинный вырыв материала и перенос его с другой поверхности трения риала, приводящее к образованию ямок на поверхности трения (рис. 3, а). Разрушение рабочих поверхностей зубьев вследствие интенсивного выкрашивания (рис. 3, б) часто называют отслаива-нием (происходит отделение от поверхности трения материала в форме чешуек).

На рис. 3, в показана поверхность, разрушенная коррозией. Поверхность чугунного порошкового кольца (рис. 3, г) повреж-дена вследствие эрозионного изнашивания, которое происходит при движении поршня в цилиндре относительно жидкости; находящиеся в жидкости пузырьки газа лопаются вблизи поверхности поршня, что создает местное повышение давления или температуры и вызы-вает износ деталей. На поверхности тормозного барабана (рис. 3, д) показаны риски, которые появляются при воздействии на вра-щающийся барабан твердого тела или твердых частиц. Задиры (рис. 3, е) образуются в результате схватывания поверхностей при трении вследствие действия между ними молекулярных сил. На рис. 3, ж показана рабочая поверхность детали с налипшими на нее посторонними частицами, а на рис. 3, з-- поверхность де-тали с износом при заедании в результате схватывания -- глубинно-го вырыва материала и переноса его с другой поверхности трения.

Практическая работа №1

«Самостоятельное изучение и конспектирование темы: "Износ деталей промышленного оборудования"»

Сущность явления износа

Срок службы промышленного оборудования определяется износом его деталей - изменением размеров, формы, массы или состояния их поверхностей вследствие изнашивания, т. е. остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

Скорость изнашивания деталей оборудования зависит от многих причин:

Ø условий и режима их работы;

Ø материала, из которого они изготовлены;

Ø характера смазки трущихся поверхностей;

Ø удельного усилия и скорости скольжения;

Ø температуры в зоне сопряжения;

Ø состояния окружающей среды (запыленность и др.).

Величина износа характеризуется установленными единицами длины, объема, массы и др.

Определяется износ:

Ø по изменению зазоров между сопрягаемыми поверхностями деталей, \

Ø появлению течи в уплотнениях,

Ø уменьшению точности обработки изделия и др.

Износы бывают:

ü нормальными и

ü аварийными.

Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т. е. в результате использования заданного ресурса ее работы.

Аварийным, или прогрессирующим , называют износ, наступающий в течение короткого времени и достигающий таких размеров, что дальнейшая эксплуатация машины становится невозможной.

При определенных значениях изменений, возникающих в результате изнашивания, наступает предельный износ , вызывающий резкое ухудшение эксплуатационных качеств отдельных деталей, механизмов и машины в целом, что вызывает необходимость ее ремонта.

Скорость изнашивания - это отношение значений характеризующих величин к интервалу времени, в течение которого они возникли.

Сущность явления трения

Первостепенной причиной изнашивания деталей (особенно сопрягаемых и трущихся при движении друг о друга) является трение.

Трение - процесс сопротивления относительному перемещению, возникающего между двумя телами в зонах соприкосновения их поверхностей по касательным к ним, сопровождаемый диссипацией энергии, т. е. превращением ее в теплоту.

В повседневной жизни трение приносит одновременно и пользу, и вред.

Польза заключается в том, что из-за шероховатости всех без исключения предметов в результате трения между ними не возникает скольжения. Этим объясняется, например, то, что мы свободно можем передвигаться по земле, не падая, предметы не выскальзывают из наших рук, гвоздь крепко держится в стене, поезд движется по рельсам и т. п. То же самое явление трения наблюдается в механизмах машин, работа которых сопровождается движением взаимодействующих частей. В этом случае трение дает отрицательный результат - изнашивание сопрягаемых поверхностей деталей. Поэтому трение в механизмах (за исключением трения тормозов, приводных ремней, фрикционных передач) - явление нежелательное.

Виды и характер износа деталей

Виды износа различают в соответствии с существующими видами изнашивания-

Виды износа:

Ø механическое (абразивное, усталостное ),

Ø коррозионное и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой .

При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей. Износ этого вида чаще всего возникает при работе таких распространенных сопряжений деталей, как вал - подшипник, станина - стол, поршень - цилиндр и др. Он появляется и при трении качения поверхностей, так как этому виду трения неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшим.

Степень и характер механического износа деталей зависят от многих факторов:

Ø физико-механических свойств верхних слоев металла;

Ø условий работы и характера взаимодействия сопрягаемых поверхностей; давления; относительной скорости перемещения;

Ø условий смазывания трущихся поверхностей;

Ø степени шероховатости последних и др.

Наиболее разрушительное действие на детали оказывает абразивное изнашивание , которое наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами .

Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др.

Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т. д.

Во время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному действию переменных динамических нагрузок, которые более отрицательно влияют на прочностные свойства детали, чем нагрузки статические.

Усталостный износ является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. При этом получается характерный вид излома с двумя зонами - зоной развивающихся трещин и зоной, по которой произошел излом. Поверхность первой зоны гладкая, а второй - с раковинами, а иногда зернистая.

Усталостные разрушения материала детали не обязательно должны сразу привести к ее поломке. Возможно также возникновение усталостных трещин, шелушения и других дефектов, которые, однако, опасны, так как вызывают ускоренный износ детали и механизма.

Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Следует также помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой .

Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры. Например, если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся

Рис. 1. Характер механического износа деталей:

а - направляющих станины и стола, б - внутренних поверхностей цилиндра,

в - поршня, г, д - вала, е, ж - зубьев колеса,з - резьбы винта и гайки,

и - дисковой фрикционной муфты;

1 - стол,2 - станина, 3 - юбка, 4 - перемычка,5 - днище, 6 - отверстие,

7 - подшипник,8 - шейка вала, 9 - зазор, 10 - винт,11 - гайка;

И - места износа, Р -действующие усилия

В воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата, что вызывает коррозию, т. е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность. Эти явления наблюдаются, в частности, у деталей гидравлических прессов и паровых молотов, работающих в среде пара или воды.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит так называемый коррозионно-механический, т. е. комплексный, износ .

В процессе эксплуатации авиационной техники самой распространенной причиной возникновения дефектов старения является износ, т.е. изменение размеров, формы и состояния поверхности деталей под действием различного рода нагрузок, сил трения и влияния окружающей среды.

В зависимости от абсолютного значения величины износа различают нормальный (естественный ), износ при котором повреждения, возникшие на деталях, не нарушают нормальной работы механизма. Зазоры в сочленениях при этом не выходят за допустимые пределы. Износ, при котором зазоры превышают допустимые пределы, появляются ударные нагрузки, называют дефектным. Наличие дефектного износа ухудшает работу соединения, вызывает нагрев деталей, заедания, задиры. Дефектный износ интенсивно прогрессирует и может привести к поломке деталей и, как следствие, отказу механизма.

На рис. 1.1 представлен процесс изменения зазоров в соединении. При разработке соединения определяется минимальный зазор И м, необходимый для компенсации температурных расширений и размещения смазки. Также устанавливается предельно допустимый зазор И 3 , при котором износ остается нормальным. Весь процесс износа можно разделить на три периода. Отрезок И м - 1 отражает процесс приработки поверхностей деталей, когда сглаживаются микронеровности. Этот период характеризуется достаточно интенсивным износом, особенно в самом начале процесса. По мере приработки износ стабилизируется, и наступает период нормального, установившегося износа, в течение которого зазор увеличивается медленно, с постоянной скоростью (отрезок 1-2). Период дефектного износа наступает, когда зазор достигнет предельного значения и начнет его превышать. Скорость износа при этом будет все быстрее возрастать.

Рис. 1.1. График зависимости величины износа И от времени работы V.

I - приработка; II - установившийся износ; III - дефектный износ; И м - 1 - период приработки; 1-2 - период установившегося износа; 2-3 - период дефектного износа до разрушения; И м - монтажный зазор; И 3 - предельно допустимый зазор; И п - зазор после приработки; а - угол наклона кривой, характеризующий

интенсивность износа

Для каждого механизма очень важно уловить момент перехода естественного износа в дефектный и прекратить эксплуатацию для замены или ремонта износившейся детали.

Различают три вида естественного износа: механический, коррозионный и усталостный.

Механический износ возникает в результате действия сил трения и ударных нагрузок в сопряженных деталях, имеющих взаимное перемещение. Выделяют следующие разновидности механического износа: абразивный, схватывание 1-го рода (атермическое), тепловой износ (схватывание 2-го рода), осповидный и окислительный.

Абразивный - самый распространенный вид износа, возникает от воздействия мелких твердых частиц, попадающих в зазоры между деталями со смазкой или другим путем. Эти частицы, подобно режущему инструменту, образуют на поверхности деталей риски и царапины, что ухудшает состояние поверхности и усугубляет износ. Разновидностью абразивного износа является газо-бразивный, при котором рабочие поверхности и передние кромки лопаток компрессора и лопасти воздушных винтов повреждаются частицами песка и пыли, попадающими вместе с воздухом.

Износ схватывания Нго рода возникает в малоподвижных сильно нагруженных соединениях. Скорость взаимного перемещения в таких соединениях не более 1 м/с, а удельное давление превышает предел текучести материала. При больших удельных давлениях происходит выдавливание масляной пленки из зазора между деталями, и в зонах непосредственного контакта начинают действовать силы молекулярного притяжения, под действием которых происходит схватывание поверхностных слоев деталей при относительно низкой температуре (отсюда второе название износа - атермическое схватывание). При этом с детали, имеющей меньшую поверхностную прочность, материал срывается сопряженной деталью и переносится на нее. В результате на деталях возникают выступы и раковины, поверхности становятся шероховатыми, что усиливает износ и в дальнейшем вызывает разрушение. Атермическое схватывание может происходить в относительно неподвижных соединениях, например в замках крепления лопаток компрессора газотурбинного двигателя.

Тепловой износ возникает при больших скоростях скольжения поверхностей деталей и повышенных удельных давлениях. При таких условиях происходит интенсивный рост температуры в поверхностных слоях материала детали вплоть до температуры плавления, что вызывает их разупрочнение, размазывание и унос частиц металла с поверхности трения. В результате возникает тепловое сваривание с заклиниванием деталей. Тепловому износу подвержены поршни и цилиндры поршневых двигателей, оси сателлитов в редукторах турбовинтовых двигателей.

Осповидный износ возникает в узлах, работающих при трении качения (поверхности зубчатых колес, тела качения в подшипниках), поверхность контакта у которых мала и подвержена высоким контактным напряжениям. При трении качения всегда присутствует явление проскальзывания, поскольку тела качения в узлах трения имеют различный радиус, что и приводит к формированию многократных повторных микродеформаций в сжатом объеме и возникновению остаточных напряжений. Проскальзывание может усугубляться неточностью изготовления пар трения и перекосами в зацеплениях. Такого рода изнашивание имеет усталостный характер и со временем приводит к возникновению трещин, развивающихся вглубь детали под небольшим углом к поверхности в направлении качения. Затем трещина вновь выходит на поверхность, образуя оспинки и раковины. При этом происходит отделение частиц материала детали (питтинг) размером 0,2-0,3 мм.

Окислительный износ возникает на деталях, работающих при трении скольжения и качения, в среде, насыщенной кислородом, и представляет собой процесс образования и разрушения на поверхностях трения тончайших пленок окислов. Этот вид износа характерен для узлов, работающих при сухом контакте или граничной смазке. В таких условиях поверхностная окисная пленка становится очень хрупкой, растрескивается и отслаивается, образуя абразивный материал, усиливающий износ.

Коррозионный (химический) износ - результат химического и электрохимического взаимодействия металлических деталей с окружающей средой. В зависимости от условий возникновения коррозии различают атмосферную, контактную, газовую коррозию, коррозию от воздействия агрессивных веществ и биологическую.

Атмосферная коррозия возникает при взаимодействии незащищенных деталей с атмосферной влагой. Процесс окисления в этом случае химический, а чаще более интенсивный электрохимический, так как атмосферная влага с растворенными в ней солями различных металлов и газами представляет собой электролит. Атмосферная коррозия более интенсивно развивается на загрязненных деталях и в атмосфере, сильно загрязненной промышленными отходами. От атмосферной коррозии страдают в первую очередь контровочные и крепежные детали, нижняя часть поверхности крыла и фюзеляжа, детали шасси и подпольная часть воздушного судна.

Различают контактную коррозию в сырых и сухих стыках деталей. При попадании влаги (электролита) в зазор между деталями из разнородных материалов возникает гальванический процесс, при котором разрушается деталь с более высоким электрическим потенциалом. Чем больше разность потенциалов деталей, тем интенсивней протекает процесс. На воздушных судах таким видом коррозии поражаются дюралюминиевые и магниевые детали, соединенные стальными болтами или соприкасающиеся со стальными деталями.

Коррозия, возникающая в сухих стыках деталей, совершающих элементарные перемещения относительно друг друга (вибрации), получила название фреттинг-коррозии. Она встречается в болтовых и заклепочных соединениях, в шлицевых соединениях, в стыках элементов конструкции, в узлах, собранных с прессовой посадкой. Природа возникновения фреттинг-коррозии достаточно сложна. Основной причиной разрушения поверхности материала в этих условиях являются усталостные и коррозионные процессы. Кроме того, возникают благоприятные условия для электрохимических процессов, которые также участвуют в разрушении контактирующих деталей. При этом на контактирующей поверхности обнаруживаются следы усталостного, абразивного и окислительного износа. Фреттинг-коррозия снижает усталостную долговечность материала в 1,5-2,5 раза, которая возрастает на порядок в условиях действия циклических нагрузок.

Газовая коррозия возникает на деталях под действием отработавших газов, образующихся в процессе сгорания топлива, в состав которых входят различные агрессивные химические соединения. Особо агрессивными из них являются соединения молибдена и серы, которые вызывают язвенную коррозию жаропрочных сплавов, проникающую на большую глубину. Для тонкостенных деталей, таких как выхлопные трубы, реактивные сопла, жаровые трубы, сопловые и рабочие лопатки турбин, это является опасным явлением, приводящим к их разрушению.

Коррозия от воздействия агрессивных веществ на воздушных судах может наблюдаться в зонах размещения бортовых аккумуляторных батарей, буфета-кухни, санузлов. Например, интенсивную коррозию вызывают растворы солей и кислот. Для дюралюминиевых сплавов особенно опасны щелочные растворы.

Биологическая коррозия - результат деятельности микроорганизмов, способных ускорять электрохимическую коррозию алюминиевых сплавов. Такой вид коррозионных повреждений наблюдается в первую очередь на воздушных судах с большими сроками службы, в зонах с ограниченным доступом при техническом обслуживании в процессе эксплуатации.

Усталостный износ возникает на деталях, работающих в условиях знакопеременных и вибрационных нагрузок в зонах концентрации напряжений. Такими зонами являются отверстия, пазы, галтели, переходы, резьбовые поверхности, шлицы, а также места расположения механических повреждений и коррозии. В точках материала, где внутренние напряжения складываются с напряжениями от повторных внешних нагрузок, возникает нарушение связей между кристаллами, и появляются микротрещины, которые постепенно увеличиваются и ослабляют сечение. Трещины возникают, как правило, на поверхности детали независимо от того, было ли связано нагружение с поверхностными напряжениями. В дальнейшем сечение настолько ослабляется, что не может выдержать нормальных нагрузок, и происходит разрушение. Усталостному износу подвержены все детали, которые работают в зонах вибрации и при трении качения, например детали воздушных судов и авиадвигателей.

Износ - это технико-экономическое понятие, выражающее уменьшение степени дальнейшей эксплуатационной пригодности или уменьшение со временем потребительской привлекательности тех или иных свойств объекта.

Понятие «износ», используемое в оценочной практике, необходимо отличать от понятия «амортизация», применяемого в бухгалтерском учете.

С оценочных позиций износ выражается в обесценении стоимости оборудования как нового по причине накопленного на дату оценки износа.

Амортизация в бухгалтерском учете - это процесс распределения первоначальных затрат, связанный с приобретением оборудования, на весь срок службы без определения его текущей стоимости.

В оценке износ рассматривается как основной фактор для определения текущей стоимости (стоимости возможной реализации) безотносительно к его первоначальной стоимости.

Итак, при расчете стоимости оцениваемого объекта затратным методом процесс оценки сводится к определению стоимости оборудования как нового и последующему учету обесценения. Определение износа необходимо также при расчете стоимости оборудования методом сравнительного анализа продаж для корректировки полученных от аналогов значений стоимости на степень износа. Доходный метод не требует расчета износа, поскольку последний учитывается косвенно при прогнозировании доходов от его эксплуатации. При этом функциональный и экономический износ можно учесть также косвенно - через цены аналогов (данные виды износа распространяются одновременно на все аналогичные объекты), а физический износ должен учитываться напрямую, так как он зависит от условий эксплуатации конкретного оборудования. Выявление у оцениваемого объекта признаков физического, функционального и экономического износов свидетельствует о наличии общего накопленного (совокупного) износа. Все составляющие совокупного износа разделяют на устранимые (устранение которого физически возможно и экономически целесообразно) и неустранимые. При этом экономическая целесообразность состоит в том, что величина затрат на устранение износа должна способствовать повышению стоимости машины в

целом и, разумеется, не превышать стоимости оборудования как нового.

Физический износ представляет собой ухудшение первоначально заложенных технико-экономических параметров, обусловленное естественным изнашиванием как оборудования в целом, так и отдельных компонентов в процессе эксплуатации, а также под воздействием окружающей среды.

Физический износ подразделяют на несколько подвидов.

Физическим износом первого рода называется износ, накопившийся в результате нормальной (в соответствии с техническими условиями) эксплуатации.

Износ второго рода возникает вследствие стихийных бедствий, аварий, нарушений правил эксплуатации и т.д.

Непрерывным износом называется постепенное снижение технико-экономических показателей в результате эксплуатации.

Аварийный износ - это мгновенный по времени протекания износ, например обрыв ремня привода генератора в автомобиле. Аварийный износ является следствием постепенно накапливающегося скрытого износа, который непосредственно не оказывает влияния на работоспособность оборудования, но со временем увеличивает вероятность возникновения аварийного износа.

Для большинства машин завод-изготовитель устанавливает нормативный срок службы, т.е.

Период нормальной эксплуатации оборудования, при котором значения главных ценообразующих параметров (ГЦП) не выходят за допустимые пределы, что отражается на производительности, точности и прочих показателях, а также ведет к повышению эксплуатационных расходов.

В зависимости от стадии жизненного цикла оцениваемой машины (степени износа) определяют соответствующий вид оценочной стоимости: рыночную, утилизационную или скраповую. Скра-повая стоимость может иметь и отрицательную величину из-за превышения величины затрат по реализации полностью изношенной машины над величиной стоимости самого скрапа.

Физический износ может быть определен как для машины в целом, так и для отдельных ее компонентов. Нелинейность зависимости стоимости от износа вызвана также тем, что в любой машине имеются коротко- и долгоживущие компоненты. Долго-живущим называют компонент, жизненный цикл которого сопоставим с жизненным циклом машины в целом, например станина у станка; при несопоставимости жизненного цикла машины и ее компонента последний считается короткоживущим.

Существуют прямые и косвенные методы определения физического износа. К прямым относят точные методы определения износа, основанные на осмотре оборудования и измерении различ

ных его параметров; к косвенным - методы, основанные на осмотре имущества, изучении условий его эксплуатации и нормативных данных.

Метод прямого определения износа (метод наблюдения) проводится с помощью средств технической диагностики с непосредственным участием обслуживающего персонала. При этом производятся замеры не только основных технических, но и необходимых косвенных параметров изделия. Например, при испытаниях некоторых видов технологического оборудования измеряются минимальная и максимальная скорости оборотов шпинделя, диаметр биения, потребление электроэнергии, сила вибрации различных узлов при разных степенях загрузки и др. Затем по шкале экспертных оценок, соответствующей отклонению тех или иных технических параметров от своего первоначального значения, определяется процент физического износа как отдельных компонентов, так и изделия в целом. Данный метод используется оценщиками достаточно редко.

Остальные методы определения физического износа являются косвенными.

Укрупненная оценка технического состояния - один из косвенных методов предварительной оценки износа. При использовании этого метода можно описывать объект как поэлементно, так и укрупненно. После осмотра объекта и описания его технического состояния целесообразно использовать специальные оценочные шкалы, пример которых представлен в табл. 38.3

Таблица 38.3

Специальные оценочные шкалы Физический

износ, % Оценка технического состояния Общая характеристика технического состояния 0-5 Новое Новое, только установленное оборудование 6-20 Очень хорошее Оборудование, бывшее в недолгой и нормальной эксплуатации 21-40 Очень хорошее -хорошее Бывшее в нормальной эксплуатации оборудование после проведения текущего ремонта 41-60 Хорошее -удовлетворительное Бывшее в нормальной эксплуатации оборудование, требующее проведения несложного текущего ремонта 61-80 Удовлетворительное -неудовлетворительное Оборудование, требующее проведения капитального ремонта 81-100 Скрап, лом Непригодное к эксплуатации 1 Саприцкий Э.Б. Указ соч.

Ифиз(%) = J™_^L^IOO.

Следует отметить, что данный метод определения износа является ориентировочным. В любом случае необходимо учитывать стоимость замены изношенных узлов и деталей, а также другие возможности модернизации устаревшего оборудования.

Метод срока жизни заключается в анализе соотношения «возраст/нормативный срок службы (НСС) оборудования».

В зависимости от условий эксплуатации в числителе может быть указан хронологический возраст (ХВ), т.е. период времени, прошедший со дня ввода объекта в эксплуатацию до даты оценки (Тэкспл), или эффективный возраст (ЭВ), экспертно определяемый оценщиком, основанный на оценке внешнего вида, технического состояния, экономических факторов, влияющих на стоимость объекта.

ЭВ соответствует физическому состоянию объекта и учитывает степень ликвидности. В зависимости от интенсивности эксплуатации ЭВ может быть меньше ХВ, быть равным ему или превышать его и рассчитывается следующим образом:

ЭВ = нормативный срок службы - остающийся срок службы. Базовая формула для расчета физического износа:

Т,^ или ЭВ, НСС

Метод «прямого денежного измерения» заключается в подсчете затрат на замену (ремонт) отдельных элементов оборудования и машины в целом в денежном выражении, учет которых позволил бы приблизить остаточную стоимость оцениваемой машины к ее восстановительной стоимости. Эти затраты и представляют устранимый физический износ. Неустранимый износ представляет собой разницу между стоимостью воспроизводства (без учета износа) и суммой остаточной стоимости и устранимого износа при прочих равных условиях.

Физический износ в процентном выражении может быть определен посредством следующего соотношения:

(Стоимость ремонта/Стоимость новой машины) 100 = % физ. износа.

Метод потери производительности позволяет рассчитать физический износ на основе сопоставления производительности или другого главного параметра оцениваемой машины на начало эксплуатации и на момент оценки:

Ифиз(%) = 100 ((Пнэ - Пмо)/Пнэ)к"

где Пнэ - производительность оцениваемой машины на начало эксплуатации; - производительность оцениваемой машины на

момент оценки; Кс - степенной коэффициент, учитывающий нелинейный характер зависимости изменения стоимости от изменения значения ГЦП (в данном случае производительности). Данный коэффициент может быть определен расчетным путем или заимствован из технической литературы.

Кроме рассмотренных методов расчета физического износа последний может быть оценен снижением доходности от эксплуатации. Учитывая ограниченность применения доходного подхода при оценке отдельных машин, данная методика определения физического износа не получила широкого распространения. Расчеты ведутся по формуле

ифиз(%) = юо (/„ - /мо)//нэ,

где / - чистый доход от оцениваемой машины на начало эксплуатации; / - чистый доход от оцениваемой машины на момент оценки.

Функциональный износ выражается снижением потребительской привлекательности различных качеств машины, обусловленным развитием новых технологий в сфере производства аналогичного оборудования, и приводит к ее обесценению. Исходя из причин этого вида износа выделяют моральный и технологический износ.

Моральный износ - возникает, как правило, вследствие усовершенствования технико-экономических параметров или конструктивных решений при производстве аналогичного оборудования. Моральный износ можно разделить на подвиды исходя из характера обесценения:

Износ, обусловленный избыточными капитальными затратами. Производство новой, более совершенной машины обходится дешевле, чем воспроизводство устаревшей. Данный подвид морального износа может быть измерен в стоимостном выражении разностью между стоимостью воспроизводства и стоимостью замещения, рассчитанными для одного и того же объекта без учета износа;

Износ, обусловленный избыточными эксплуатационными затратами. Современные аналоги характеризуются не только более дешевым изготовлением, но и гораздо меньшим ресурсопотреблением в процессе эксплуатации по сравнению с морально устаревшими машинами. Износ, обусловленный избыточными эксплуатационными затратами, может быть измерен методом капитализации избыточных эксплуатационных затрат.

Моральный износ, вызванный незначительной разницей в значениях ГЦП сравниваемых машин, может быть измерен следующим образом.

Пример 38.2. Производительность новой машины составляет 60 ед. за определенный период времени, а морально устаревшей - только 55 ед. за тот же период. Моральный износ составит: (60 - 55)/ 55 100 = 9%.

Технологический износ вызван усовершенствованием структуры технологического цикла, т.е. изменением состава и количества звеньев технологической цепочки.

Пример 38.3. Для машины, выпускаемой на замену старой, требуется 25 кв. м площади, а не 30 кв. м как для старой оцениваемой машины. Технологический износ оцениваемой машины составит: (30 - - 25)/30 100 = 17%. Как правило, управляющий будет стремиться к увеличению производительности на 1 кв. м производственной площади и, следовательно, приобретению более компактного оборудования.

Экономический износ представляет собой обесценение оборудования вследствие негативного влияния следующих внешних факторов:

Сокращение спроса на некоторые виды выпускаемой продукции (или перепроизводство);

Высокая конкуренция в сфере производства аналогичных машин;

Изменения в структуре сырьевых рынков;

Инфляция, приводящая к росту затрат на сырье, энергоресурсы и рабочую силу, не обеспеченному соответствующим увеличением цен на выпускаемую продукцию;

Высокие процентные ставки по целевым банковским кредитам, усложняющие обновление машинного парка;

Законодательные ограничения на эксплуатацию отдельных видов машин, вызванные действующими экологическими нормами и др.

В зависимости от приведенных причин внешний износ может определяться методом срока жизни или измерением снижения загрузки оборудования. Для оценки экономического износа может применяться также метод парных продаж, при котором сравниваются два сопоставимых объекта, один из которых имеет признаки внешнего износа, а другой их не имеет. Разница в ценах продаж (при прочих равных условиях) трактуется как внешний (экономический) износ.

Износом Изнашивание Линейный износ -- Скорость изнашивания -- Различают Допустимым износом Предельный износ

Характеристика адгезионного и абразивного износа

Абразивный износ возникает при попадании между трущимися поверхностями твердых абразивных частиц: песка, продуктов износа, окислов различных материалов. Для этого вида характера высокая скорость изнашивания сопряженных поверхностей деталей, наличие на них рисок, неровностей, которые возникают при взаимном перемещении деталей, в результате чего микроскопические выступы вступают в контакт между собой и препятствуют движению. Адгезионный износ происходит в результате действия высоких локальных давлений, сваривания между собой шероховатостей поверхностей, последующей пластической деформации, возникающей при их относительном перемещении, разрушения локальных сцеплений шероховатостей, удаления или переноса металла. При абразивном износе частицы удаляются с поверхности в результате режущего или царапающего действия неровностей более твердой из контактирующих поверхностей или твердых частиц, задержавшихся между поверхностями. Когда одновременно возникают условия как для адгезионного, так и для абразивного износа и коррозии, эти процессы взаимодействуют между собой и происходит коррозионный износ.

Коррозионный износ и поверхностная усталость

Механическое изнашивание, усиливаемое явлением коррозии, называют коррозионно-механическим изнашиванием. При сочетании коррозионных воздействий различного характера с разными видами механического воздействия могут получиться и разные виды коррозионно-механического изнашивания. Коррозионное разрушение деталей проявляется в виде оксидных пленок, пятен и раковин.

Окислительное изнашивание. При окислительном изнашивании кислород воздуха, вступая во взаимодействие с металлом, образует на нем окисную плёнку, сильно влияющую на процессы трения и изнашивания.. Фреттинг - коррозионное изнашивание возникает у соприкасающихся тел при малых колебательных их перемещениях. Этот вид изнашивания имеет место на поверхности шеек под подшипники поворотных цапф, в болтовых соединениях рам, кузовов и других деталях, работающих в коррозионных средахУсталость материала деталей - это процесс постепенного накопления повреждений под действием повторных знакопеременных напряжений в металле, приводящий к снижению долговечности, образованию трещин и разрушению деталей. Явление усталости материала возникает в таких деталях, как подшипники качения, рессоры, пружины и др.

Основные признаки предельного износа

Предельным износом детали называется такой износ, при котором дальнейшая нормальная работа данного сопряжения невозможна, так как может произойти авария. Основными признаками наступления предельного износа деталей являются стуки, затруднения запуска, перегрев двигателя, увеличенный расход топлива и масла, дымление из картера и снижение мощности. Технический критерий позволяет определять предельный износ деталей на основании наступления резкого форсированного изнашивания, резкого повышения интенсивности изнашивания и возникновения внезапных отказов.

Понятие о допустимом и предельном износах

Предельным износом детали называется такой износ, при котором дальнейшая нормальная работа данного сопряжения невозможна, так как может произойти авария.Допустимым износом детали называется такой износ, при котором данное сопряжение может нормально работать еще целый межремонтный срок.

Точность изделия. Конструкторские и производственные погрешности

Точность изделия

– это степень соответствия изготовляемых изделий (деталей, узлов, машин,приборов) заранее установленным параметрам, задаваемым чертежом, техническими условиями,стандартами. Погрешность измерения

-- оценка отклонения величины измеренного значения величины от её истинного значения. Погрешность измерения является характеристикой (мерой) точности измерения. Погрешность результата измерения -- это число, указывающее возможные границы неопределенности полученного значения измеряемой величины. Поскольку выяснить с абсолютной точностью истинное значение любой величины невозможно, то невозможно и указать величину отклонения измеренного значения от истинного.

Все производственные погрешности являются

причиной погрешности технологического оснащения, оборудования, отклонения параметров используемых материалов и др. Погрешности разделяются на систематические и случайные. Систематические

обусловлены неоднородностью сырья от партии к партии, погрешностью оборудования или оснащения, методическими погрешностями (метод сборки, метод регулировки, выбор средств измерения, неточность изготовления оснастки и инструмента), деформаций и износом оборудования, квазистатическими изменениями, температурными и другими воздействиями. Случайные

погрешности обусловлены неоднородностью свойств материала в пределах партии, изменением свойств ЭРЭ, колебаниями технологических режимов, в т.ч. из-за динамических температурных воздействий, ошибками рабочего персонала.

Подготовка вагонов к ремонту

Вагоны, подлежащие ремонту, исключают из рабочего парка и направляют к месту ремонта. Подготовка вагонов к ремонту состоит из очистки, обмывки их, а также определения характера и объема ремонтных работ. По прибытии на вагоноремонтный завод вагоны принимают от заказчика работники бюро (отдела) по определению объема ремонта. В вагонном депо вагоны принимаются с базы отстоя, выделенным для этой цели бригадиром под руководством мастера депо. При приемке вагонов на заводе проверяют наличие, комплектность и техническое состояние его составных частей. На основании внешнего осмотра составляют приемо-сдаточный акт, в котором фиксируют недостающие, нетиповые и изношенные сверх допустимых норм детали и отмечают аварийные повреждения. Более тщательный осмотр всех сборочных единиц вагона, определение объема предстоящих работ, в том числе и дополнительных, не предусмотренных руководствами по ремонту, производят в процессе разборки и ремонта вагона. При этом составляют специализированные по сборочным единицам, комплектам вагонного оборудования и отдельным работам (электро- и газосварочные, окрасочные) ведомости ремонта. На выявленные дополнительные работы и на работы по модернизации вагонов составляется акт, который согласовывается с заказчиком.

Многостадийная очистка вагона важный элемент производственной культуры каждого вагоноремонтного предприятия. Она обеспечивает на производственных участках вагоноремонтных предприятий нормальные условия труда на уровне современных санитарно - гигиенических требований и создает положительный психофизиологический настрой. Без надлежащей очистки нельзя качественно осмотреть детали выявить повреждения или определить степень износа, установить возможность восстановления деталей или необходимость их замены. Очистка поверхности - это удаление вредных или нежелательных наслоений (загрязнений), различных по своей природе и свойствам. Устраняя коррозионные наслоения, она предотвращает дальнейшее развитие коррозии и создает условия для качественного восстановления защитных покрытий. Предохраняет лакокрасочные покрытия от преждевременного старения. Воссоздает эстетические и гигиенические качества поверхности.После очистки вагон подается на разборку. Объем разборочных работ зависит от вида ремонта вагона и устанавливается руководствами по ремонту и техническими условиями, указаниями и инструкциями. Ответственные части вагона, особенно те, от которых зависит безопасность движения поездов, демонтируют обязательно Их разбирают, тщательно осматривают и ремонтируют как при капитальном, так и при деповском ремонте. К таким частям относятся: тележки, колесные пары, буксовые комплексы, тормозные приборы., гасители колебании, автосцепное устройство, некоторое электрооборудование. Последовательность разборки и возможность параллельного ведения разборочных операций устанавливаются технологическим процессом. Отдельные сборочные единицы и детали допускается демонтировать на ремонтных позициях вагоносборочного производственного участка.Неразрушающий контроль заготовок , деталей и конструкций при изготовлении и эксплуатации машин и сооружений имеет большое значение для определения их качественного состояния и позволяет, кроме обнаружения различных дефектов, устанавливать структуру металла, толщину защитных покрытий и т. д. Неразрушающий контроль объектов с целью выявления дефектов называется дефектоскопией. Приборы для выявления дефектов (трещин, расслоений и т. д.) в материалах и изделиях методами неразрушающего контроля называются дефектоскопами.

Ремонт кузовов полувагонов

Сохранности кузовов полувагонов в эксплуатации являются интенсивное ведение погрузочно-разгрузочных работ с применением механизмов, конструктивно не соответствующих условиям их взаимодействия с подвижным составом, нарушения технологии грузовой работы, а также отклонения в эксплуатационной работе.

Капитальный ремонт кузовов полувагонов на ВРЗ производится на поточно-механизированных линиях за три этапа: на первом этапе производится предварительная разборка и обмывка вагона, на втором этапе правка и удаление негодных элементов и третья стадия - вагоносборочные работы. Весь основной объем правильных работ производится с помощью передвижных ремонтных машин.

Правку местных прогибов швеллера верхней обвязки свыше 10 мм производят со снятием усиления верхней обвязки.рещины или изломы верхней обвязки разрешается ремонтировать сваркой с последующим усилением этой зоны двумя наружными угловыми накладками. При замене негодных частей верхней обвязки допускается не более одного стыка в зоне между смежными стойками. При ремонте стоек допускается оставлять местные вмятины стоек кузова коробчатого сечения глубиной до 30 мм при отсутствии трещин. Обычно такие вмятины закрывают вставкой с обваркой по периметру.

Появляющиеся на корытообразног о сечения стойках одного из следующих повреждений - излома, трещины более 50 % сечения, коррозии более 30 % толщины или подреза полок более 20 мм при расположении поврежденного места на расстоянии менее 300 мм от верхней кромки нижней обвязки кузова, разрешается ремонтировать стойку путем вырезки дефектной зоны стойки на высоту не менее 300 мм от нижней обвязки с постановкой и приваркой новой части стойки. Сварной стыковой шов при этом усиливается накладкой толщиной б мм, приваренной по периметру. емонтировать таким методом две рядом стоящие дефектные стойки не разрешается - одна из стоек должна быть заменена новой.

При деформациях стоек суммарное уширение или сужение кузова в средней части полувагона допускается до 30 мм, а одной стены - до 15 мм. В сечении угловых стоек уширение или сужение допускается до 10 мм.

Металлическую обшивку

, имеющую местные вмятины более 15 мм, выправляют. В случае наличия трещин в обшивке длиной до 100 мм, их устраняют сваркой без постановки усиливающей накладки. Трещины длиной более 100 мм ремонтируют сваркой с постановкой усиливающей накладки толщиной 4 мм с внутренней стороны кузова с обваркой ее по периметру. Накладка должна перекрывать трещину не менее, чем на 30 мм с каждой стороны.

В одном пролете между стойками разрешается ремонтировать не более двух трещин с расстоянием между ними не менее 1000 мм. При этом допускается ремонт двух трещин одной накладкой, площадь которой не должна превышать 0,3 м 3 .

При образовании пробоины в металлической обшивке кромки ее выправляют и устанавливают усиливающую накладку с внутренней стороны кузова, с обваркой ее по периметру с наружной стороны сплошным швом, а с внутренней стороны прерывистым сварным швом. Лучевые трещины от пробоины не допускаются и при ремонте обшивки рваные края пробоины с трещинами необходимо вырезать. В одном пролете между стойками разрешается устранять не более двух пробоин с суммарной площадью до 0,3 м 2 . При коррозионных повреждениях обшивки более 30 % толщины листа обшивку ремонтируют постановкой накладки толщиной 4 мм. Разрешается также смена части обшивки шириной до 400 мм на всю длину между смежными стойками или по всей длине вагона с расположением стыков на стойках.

Основными причинами недостаточности сохранности кузовов полувагонов

в эксплуатации являются интенсивное ведение погрузочно-разгрузочных работ с применением механизмов, конструктивно не соответствующих условиям их взаимодействия с подвижным составом, нарушения технологии грузовой работы, а также отклонения в эксплуатационной работе. Чтобы не допустить эти разрушения, регламентируются правила погрузки, согласно которым вес груза, одновременно сбрасываемого из ковша на одну крышку люка, не должен превышать 5 т. Допускается сброс груза до 7 т при условий предварительной подсыпки на крышки люков слоя мелкокускового груза толщиной не менее 300 мм.

Частными неисправностями крышек разгрузочных люков и торцовых дверей полувагонов являются: выпуклость, прогибы, пробоины и трещины, а также износ их запорных механизмов. Выпуклость и прогиб крышек люков более 25 мм устраняют правкой на прессах. Толщина металла крышки люка в местах наложения сварных швов должна быть не менее 4 мм. При деповском и текущем ремонтах вагонов в крыщках люков разрешается производить без снятия с полувагона заварку дефектов в сварных швах, заварку не более двух трещин длиной до 100 мм. Изношенные детали запорного механизма восстанавливают наплавкой. Для устранения местных зазоров между крышкой люка и плоскостью её прилегания производят правку соответствующего места или приваривают не более двух планок общей длины до 12 мм на горизонтальные полки запорных угольников.

Ремонт котлов цистерн

До подачи в ремонт котлы цистерн должны быть пропарены, промыты. очищены изнутри и снаружи, а также дегазированы и проверены на взрывобезопасность. Подготовка специализированных цистерн к ремонту выполняется предприятиями, их эксплуатирующими, а цистерны для нефтепродуктов-пунктами подготовки к наливу.

При всех видах ремонта котлов четырехосных цистерн разрешается заварка трещин независимо от места их образования в количестве не более одной на 1 м 2 , а также трещин в сварных соединениях продольных и кольцевых листов. Если трещина уходит под фасонную лапу, то ее заварка производится при срезанной фасонной лапе. Трещины, переходящие с колпака на котел цистерны, ремонтируют заваркой после eё разделки с двух сторон и после паления сварного шва соединения колпака на расстоянии 50 мм в обе стороны от трещины. Пробоины ремонтируют путем вырезки поврежденного участка и постановки вставки круглой формы диаметром 15 см, а при больших размерах пробоин допускается постановка эллиптической или прямоугольной вставки. Толщина металла вставки должна соответствовать толщине котла в месте ремонта.

Оставшуюся толщину металла котла определяют ультразвуковыми толщиномерами типов КВАРЦ-15 и УТ-93П. Участки, поражённые коррозией на глубину 50% и более от номинальной толщины, а в броневом листе в местах опор - более 30%, удаляют и ремонтируют вваркой части днища или продольного листа. При небольшой площади пораженного коррозией участка разрешается производить ремонт постановкой двух вставок на обечайках площадью по 1,5 м 2 , а также постановкой вставок общей площадью до м 2 на каждом днище котла. Трещины в котлах восьмиосных цистерн длиной до 500 мм можно заваривать без постановки усиливающих накладок. Если величина дефектов на обечайках и днищах превышает допускаемые размеры, неисправные элементы заменяют.

В шпангоутах допускается заварка трещин с постановкой усиливающих накладок толщиной 8-10 мм, перекрывающих трещину не менее чем на 100 мм. Сливные приборы и предохранительные клапаны разбирают, осматривают и заменяют неисправные детали, а после сборки испытывают на соответствующее давление. При капитальном ремонте цистерн все резиновые прокладки сливных приборов заменяют на новые.

При ремонте стяжных хомутов разрешается участки пояса, имеющие трещины или пораженные коррозией, ремонтировать вваркой вставок длиной не менее 200 мм, а также приваривать к поясу болт, имеющий прямоугольное сечение в месте приварки. Выявляют и устраняют все неисправности в опорах котлов, в помостах, лестницах, крышке колпака и других узлах. Сварные швы котла, стяжные хомуты, винт штанги сливного прибора и крепление фасонной лапы к котлу при плановых видах ремонта подлежат неразрушающему контролю.

Отремонтированные котлы испытывают на герметичность: после деповского ремонта - воздухом под давлением 0,05 МПа (0,5 кгс/см 2) с обмыванием всех мест, где может образоваться течь; после капитального ремонта - водой под давлением 0,2 МПа

(2 кгс/см 2). Падение давления воздуха или течь жидкости не допускается. Испытание проводят в течение 15 мин. Для проверки исправности сливного прибора цистерны в течение 10 мин находятся под давлением с открытой нижней частью (заглушкой) сливного прибора и 5 мин - с частично открытым клапаном при закрытой заглушке. Котлы цистерн после ремонта сваркой подлежат только гидравлическому испытанию.

Из каких материалов:

Надрессорная балка КВЗ-ЦНИИ изготавливается из материала Ст 3сп;

Подпятник Ст 3сп;

Гидравлический гаситель: шток-Ст5, головка штока-Ст5, болт-Ст 3 сп; Шпинтон-Ст 25Л;

Боковая рама-Ст 20ГЛ;

Надрессорная балка 18-100 Ст 20 ГФЛ;

Скользуны из Ст 3;

Фрикционная планка Ст 25Л;

Букса(Ст 15Л,20Л, 25Л): Крепит крышка-Ст 25Л;

Корпус атосцепки(Ст 15Л, 20ГЛ, 20ГФЛ):Предохранитель Ст 5и Ст ПЗФЛ, Подъемник (Ст 15Л, 20Л, 20ГФЛ), валик подъемника(Ст 20ГФЛ, 20ГЛ)

Понятие износа, главные виды износа

Износом называется процесс постепенного изменения размеров поверхности детали при трении, т.е.разница между первоначальным и конечным состоянием ее поверхности. Изнашивание -- процесс постепенного изменения размеров, тела при трении, проявляющийся в отделении с поверхности трения материала и (или) его остаточной деформации.Линейный износ -- износ, определяемый по уменьшению размера по нормали к поверхности трения.Скорость изнашивания -- отношение величин износа ко времени, в течение которого он возник. Различают следующие виды износа в зависимости от условий трения: механический – абразивный, гидроабразивный, газоабразивный, усталостный, эрозионный, кавитационный, молекулярно – механический; коррозионно – механический – окислительный, окислительно – механический.Допустимым износом называется износ, при котором сопряженные детали или одна из них еще могут нормально проработать до следующего ремонта. Предельный износ - при котором дальнейшая работа может привести к поломке детали.