Очередная моя форма, на этот раз из вот такого строительного силикона. , но она в основном была задумана как одноразовая, так как клон нужен был всего лишь один. При желании конечно можно выжать из неё пару копий, защищая гипс всякими пропитками и используя разнообразные разделяющие смазки. Но и с этими мерами, уже после первого использования она начала у меня разрушаться.

На этот раз нужно получить около 70-ти копий снарядов, опять таки к этому танку Тигр , поэтому пришлось отказаться от формы из гипса и попробовать использовать строительный силикон. В инэте пишут что строительный силикон может выдержать около 5-8 отливок из Эпоксидной смолы (ЭДП), затем он начинает разрушаться. Поэтому советуют применять заливной, который способен давать в несколько раз больше копий. Но что то смущает цена на заливные силиконы, поэтому для пробы решил купить самый дешёвый обмазочный силикон и как бы прозондировать сам процесс создания формочек из силикона, а там уже видно будет, в какую сторону копать дальше.

![]()

Для начала сделал ложе для самого силикона, чтобы силикон держал нужную форму при заливке в него эпоксидной смолы. Действовал практически по той же схеме что и при создании формы для этого радиатора . Под размер снарядов идеально подошла обычная зажигалка, поэтому вокруг неё и возвёл опалубку из пластика.

![]()

Лепил на скорую руку, поэтому при заливке выявилось много протечек.

![]()

Собственно одна половинка уже готова. Немного перелил гипса, из-за этого радиусы формы уходят в "минус" и не отпускают зажигалку, поэтому пришлось разобрать опалубку и сточить всё лишнее чтобы извлечь зажигалку.

![]()

Проковырял канавки для замков, заново всё пересобрал, обильно смазал солидолом, чтобы не пришлось ничего отколачивать как в первый раз, да к тому же здесь не требуется качество отпечатка.

![]()

Залил алебастр.

![]()

![]()

На этот раз половинки формочки разъединились как по маслу, стучать по ним даже не потребовалось.

![]()

Сточил заусенцы, обмазал половинки клеем ПВА и отправил их сушиться на батарею.

![]()

Затем для верности покрыл их парафином.

![]()

В качестве разделяющей смазки, наилучшие результаты показал обычный крем для обуви, видимо из-за того что в его составе есть тот же воск.

![]()

Слегка смазал этим гуталином прототипы снарядов, чтобы сам силикон не приклеился к снарядам.

![]()

Хорошенько обмазал силиконом снаряды, чтобы не было воздушных пузырей на них. Так же наполнил силиконом обе половинки ложа, затем вложил снаряды в половинку и закрыл крышкой, выдавливая при этом лишний силикон. Всё это проделывал сухими руками, в инэте пишут что руки лучше смочить, но я не стал этого делать, так как не хотелось ещё и от капелек воды избавляться потом. Кстати запах при этом стоит неописуемый ибо силикон кислотный, такое ощущение что пролил бутыль уксуса. Так что лучше делайте формы из силикона при открытой форточке или вообще на улице.

![]()

Стянул блок резинками и оставил сушиться на пару дней.

![]()

Через два дня решил разобрать форму и посмотреть что получилось. На первый взгляд всё вроде нормально, смутил только резкий кислотный запах при извлечении силиконовой формы из гипса.

![]()

![]()

![]()

![]()

![]()

Не терпелось сделать вскрытие, поэтому вооружился колюще-режущими инструментами и принялся за операцию. Как оказалось, вонь от формы была не спроста, где то в глубине нож стал пачкаться об не высохший силикон. Поэтому операцию пришлось отложить ещё на пару суток. Но на этот раз форму вложил в ложе, но крышкой не стал закрывать, чтобы лучше обветривалась и быстрее сохла. Так что если будете делать очень толстую форму, то смело сушите её неделю.

![]()

Ещё через два дня уже удалось вырезать снаряды. Резать решил не посередине, а ближе к краю, чтобы образовалась как бы чаша с крышкой, через которую затем наполнять форму смолой. Здесь на фото плохо видно, но силикон очень здорово прилип к снарядам в нескольких местах. Поэтому при извлечении силикон рвался и оставался на снарядах мелкими катышками.

Так что разделяющую смазку надо искать другую или мазать больше обувного крема. Но здесь палка о двух концах, много намажешь смазки, потеряешь детализацию детали, к тому же на смазку будет тяжело наносить сам силикон, так как он густой и будет липнуть куда угодно, но только не на деталь.

![]()

Смазал ложе и заодно форму, намешал смолы, подготовил пару гвоздей для более солидного веса снарядов на выходе. В теории, от ложа из гипса можно вообще отказаться ибо это лишний геморрой. Если конечно изначально создавать силиконовую форму на чём то ровном, чтобы не получить бананы на выходе. Правда есть вероятность что без плотного прилегания, эпоксидка вытечет сквозь разрез в силиконовой форме.

![]()

Положил форму под небольшим углом, чтобы смола самотёком заполняла форму, вложил гвозди и постепенно наполнил форму эпоксидной смолой. По мере наполнения смолой, форму закрывал, но так чтобы внутри не остались воздушные пузыри.

![]()

После заполнения, закрыл крышкой и бросил на батарею. Через 2-3 часа смола уже застыла. После чего вытащил снаряды из формы, на первый взгляд всё получилось замечательно. Немножко пройтись наждачкой и можно красить.

![]()

![]()

![]()

Как оказалось, радовался я рано, с каждой последующей отливкой, снаряды всё тяжелее извлекались из формы. Эпоксидка приклеивалась всё сильнее, в плоть до того что, форма начинала рваться при извлечении снаряда. Так же тяжело с каждым разом становилось очищать саму форму от потёков смолы. В общем ближе к седьмому подходу, форма перестала плотно закрываться, из-за чего брака на деталях становилось всё больше. Так что если вам нужно несколько копий чего либо, то этим способом можно воспользоваться, в противном случае, ищите разделитель или лейте что то менее агрессивное (Гипс).

Похоже нужна другая разделяющая смазка, не имея таковой, процесс клонирования боекомплекта эти способом был приостановлен. Спустя какое то время, сделал вот такую составную формочку из эпоксидной смолы и уже с её помощью наотливал гипсовых копий снарядов.

Послесловие 1

Недавно наткнулся на интересный способ изготовления псевдосиликона из подручных средств (желатин, глицерин). Так что, если вам нужно по быстрому снять слепок с какой нибудь маленькой детальки и отлить её копию из эпоксидной смолы. То вот . Массивные детали в неё стрёмно лить, так как форма боится нагрева (если вдруг пойдёт чрезмерная реакция в эпоксидной смоле), а вот отливать мелочёвку, в самый раз.

Силиконовая резина - это незаменимый материал для множества сфер жизни. Формы из силикона используются в косметологии и кулинарной области, в создании любого рода украшений, декора и косметических средств и т.д. Мы расскажем об основных свойствах силиконовой резины, а также приведём способы самостоятельного создания форм из этого материала.

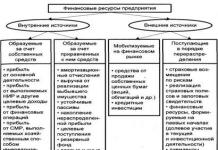

Формовочные полимеры

Для изготовления универсального материала применяется азотная кислота, которую добавляют в кварцевую крошку для её растворения. Затем происходит добавление катализатора. Готовый состав по консистенции и внешне похож на резину. Материал безопасен, не выделяет вредных веществ, не поддаётся влиянию щелочей и кислот. Завершённый материал имеет ряд качественных свойств: пластичность, стойкость к механическому воздействию, влагоустойчивость, отсутствие срока годности. Готовые изделия не требуют специального сложного ухода.

Компаунды, включающие в себя две основные составляющие - пасту и отвердитель, классифицируются по цели применения таким образом: обмазочные, заливочные, компаунды для создания форм. Такие составы дают возможность самостоятельно изготовить практически любую форму, вплоть до образцов для производства тротуарных плит.

Для затвердевания состава используются специальные катализаторы - оловянные или платиновые. Катализатор обеспечивает материалу ряд свойств: устойчивость к температурному воздействию, прочность и твёрдость, способность к быстрому затвердеванию, длительный срок службы, устойчивость к активной эксплуатации. От затвердителя также будет зависеть оттенок будущей резины - будет ли она матовой или прозрачной. Оловянные затвердители обеспечивают более высокие показатели прочности. Платиновые катализаторы создают более гибкие и мягкие изделия.

Применение самодельных полимеров

Компаунды широко представлены на рынке, однако, находятся мастера, которым больше по душе изготовление изделий своими руками. Это не только сокращает расходы, но и предоставляет дополнительную возможность проявить себя в творчестве.

Создание силикона для форм своими руками может производиться по нескольким технологиям. Приготовленное таким образом вещество не идентично по свойствам фабричным образцам. Самодельные составы могут уступать промышленным по качеству; их можно использовать только для домашнего рукоделия.

Перед началом процесса создания силикона стоит запастись контейнером или ящиком для работы. Сборные коробки упрощают вытаскивание детали из корпуса. Зазоров в конструкции контейнера быть не должно, так как эластики имеют свойство вытекать.

Перед укладкой материала в ящик, его необходимо покрыть разделителем - достаточно жирным или мыльным. Если планируется изготовить матрицу для вертикального изделия, его нужно закрепить на дне контейнера, используя для сцепления пластилин. Далее производитсся заливка изготовленного компаунда вокруг детали. Материал нужно заливать тонкой струёй до окончательного покрытия фигурки внутри контейнера.

Первый рецепт

Подготовка. Сначала необходимо подготовить весь "инструментарий" - небольшую ёмкость, лопатку для размешивания, тару для заливки и фигурку-шаблон, копию которой вы хотите получить в результате. Также вам понадобится глицерин и желатин в одинаковых пропорциях; их необходимо плавить в одной ёмкости на водяной бане, регулярно мешая. Плавление происходит в течение 10 минут; нельзя, чтобы состав закипал.

Теперь можно приступать непосредственно к изготовлению. Дно контейнера (картонного или деревянного) заливается приготовленным составом. Далее фигурку нужно поместить в силикон и сразу вытащить, а затем оперативно перенести её в контейнер. Сувенир-шаблон скрепляется с дном; необходимо тут же залить его горячей смесью, полностью заполнив контейнер.

Процесс затвердевания силикона происходит в считанные минуты. После того, как материал полностью застынет, получившуюся форму освобождают из тары и отрезают её дно. Далее можно извлекать фигурку. Пустое пространство заготовки можно заполнять только с помощью смолы на основе эпоксида.

Недостатки рецепта:

Полученная заготовка непригодна для дальнейшей работы с гипсом, так как она не отталкивает влагу;

Изготовить мыло также не получится - масса имеет свойство плавиться;

Изделие не рассчитано на длительное использование; оно быстро теряет свой внешний вид и свойства.

Второй рецепт

Подготовка. Вам понадобится: строительный герметик и крахмал. Также стоит сразу подготовить фигурку. Форма, которую вы получите - достаточно твёрдая, будет иметь впалое углубление, поэтому таким образом вы сможете создать только одностороннее изделие.

Сам процесс проходит в несколько этапов:

Рабочая поверхность посыпается крахмалом против прилипания;

В центр стола выливается немного герметика;

Герметик посыпается тальком или крахмалом и оперативно перемешивается; материал в итоге не должен прилипать;

Материал формируют в небольшую, плотную лепёшку, по размерам соответствующую будущему изделию;

Оперативно, пока герметик ещё не схватился, нужно вдавить фигурку-шаблон в массу;

Силикон должен застывать в течение как минимум 24 часов;

Теперь заготовку можно просушить в духовке.

Преимущества такого способа:

Возможность многоразового применения образца;

Высокая термоустойчивость;

Такие формы позволяют работать с горячей мыльной основой.

Среди недостатков можно выделить необходимость работать очень быстро, так как рабочая масса быстро схватывается, а также сильный неприятный запах герметика.

Литье из гипса — производство художественных и декоративных изделий из природного экологически-чистого материала. Несмотря на серьезность такого бизнеса, организационный цикл этого бизнеса довольно простой, а все этапы производства можно воспроизвести в домашних условиях.

Изделие из гипса сделать довольно просто: смешиваются гипс (алебастр), продающийся в любом строительном магазине, и вода, текущая из крана. Готовая смесь разливается в формы готового изделия или матрицы. После того как гипс застынет, его извлекают из формы. Изделие готово.

Популярные направления производства гипсовых изделий — всевозможная имитация лепнины для интерьера, гипсовые фигурки для дома и скульптуры для сада, и другие элементы декора. Действительно, качественные и оригинальные изделия из гипса стоят очень дорого, при крайне низкой себестоимости — цена изделия это стоимость матрицы, гипса и воды. Гипс и воду добыть легко любому человеку, поэтому, единственный и ключевой момент такого бизнеса — оригинальная форма для отливки гипса .

Если ознакомиться с информацией в интернете, можно отметить, что спрос на готовые матрицы высокий, а предложения на рынке довольно дорогие. При этом, производство матриц, как и гипсовое литье — вполне простой домашний бизнес.

Как сделать форму для гипсового литья своими руками

На рынке встречаются формы из различного материала. Твердые пластиковые и стеклопластиковые формы при всех своих достоинствах (долговечность и удержание формы) сложны в производстве и требуют довольно высокой квалификации формовщика. Главный недостаток таких форм: ограниченный круг производимых изделий из гипса. Этот недостаток связан с общей жесткостью материала. Использование пластиковых форм для гипса уходит в прошлое. Современные популярные материалы для производства гипсовых матриц — формовочные смеси.

Формовочные смеси — гипс, полиуретан — пластичны, легки в использовании, пригодны для производства сложных гипсовых изделий.

Главное в производстве форм для гипса — фантазия и оригинальность готового изделия. Если вы планируете производить формы для декоративного камня, ваша матрица для плитки должна быть уникальной и интересной для конечного потребителя, то есть, гипсовые изделия, сделанные по вашей матрицы, должны продаваться и нравиться людям.

Этапы изготовления силиконовых и полиуретановых форм для гипса:

- Из скульптурного пластилина или другого похожего материала, способного держать форму, изготавливается конечное готовое изделие — штамп. Например, розетка-лепнина на потолок.

- Из твердого материала (дерево, стекло) изготавливается герметичный ящик, учитывающий формы конечного изделия.

- В готовый ящик, очищенный от пыли и грязи, укладывается наш штамп. Вся внутренняя поверхность ящика и изделия смазывается разделительной смазкой (специальная смазка, растительные жиры или мыльный раствор). Если фигурка с мелкими и сложными элементами, она предварительно аккуратно обрабатывается жидкой формовочной смесью при помощи кисти.

- Следующим этапом в форму заливается смесь, чтобы она полностью заполнила все пустоты формы.

- Выждав время затвердения (от 5 до 20 часов), готовая матрица извлекается из ящика, штамп и его остатки удаляются из формы.

- Готовая форма осматривается на предмет внешних дефектов. Если дефектов не обнаружено, форма пригодна к использованию и может быть использована.

Как заработать при помощи матриц для литья гипса

Вы можете продавать готовые матрицы . Если вы творческий человек и у вас получаются матрицы уникальных изделий — спрос стабилен и гарантирован. Вы, также, можете изготавливать индивидуальные формы на заказ — индивидуальный багет, лепнина, скульптуры и другие декоративные элементы для всевозможных студий и фирм по декору и ремонту помещений и фасадов. Обратная сторона такого бизнеса, если у вас получаются уникальные изделия, то вы можете самостоятельно заниматься гипсовым производством и продавать уже готовые гипсовые изделия или изготавливать их на заказ. Самое оптимальное решение такого бизнеса — одновременно продавать конечные изделия и формы для них. Так вы охватите весь спрос на рынке.

Примерная стоимость и прибыльность бизнеса

Килограмм формовочной смеси силикона или полиуретана стоит от 500 рублей. Скульптурный пластилин — от 50 рублей. Ящик, ваша фантазия и труд — бесценны, поэтому сложно учесть их стоимость. Себестоимость изготовления небольшой матрицы — 650…1000 рублей.

Гипс от 200 рублей за мешок. Вода от 20 рублей за кубометр. Себестоимость небольшого изделия из небольшой матрицы — 200 рублей.

Стоимость реализации готовых гипсовых изделий от 700 рублей до 700 тысяч (за огромную скульптуру). Готовые матрицы — от 2500 рублей за штуку.

В статье описан личный непрофессиональный опыт!

Силиконовые формы используются как в производстве, так и в быту. Их используют для изготовления изделий из гипса, таких как декоративный камень и сувениры, в производстве мыла, свечей, бижутерии и в кулинарии для создания блюд и выпечки. Для некоторых сфер применения выпускают формы из специальных видов силикона, например, жаростойкие, для пищевых продуктов и другие.

Кроме силиконовых, так же часто используются полиуретановые формы. Мы с полиуретаном не работали, поэтому опустим эту тему.

В продаже есть много разнообразных форм из силикона, но не всегда можно найти то, что нужно. При большом желании сделать силиконовую форму можно самостоятельно в домашних условиях.

Есть несколько способов изготовления форм своими руками:

- Самый доступный способ — это использование силиконового герметика

. Не самый лучший вариант, но в некоторых случаях может пригодиться. Из плюсов можно отметить только доступность герметика. Главный минус — формы из герметика быстро и легко теряют форму (растягиваются). Кроме этого силиконовый герметик в чистом виде неудобно наносить на изделие из-за его липкости, он долго сохнет, наносить нужно тонкими слоями и перед нанесением нового слоя нужно ждать полного высыхания (около 24 часов) предыдущего. Изготовление формы занимает несколько дней. Чтобы силиконовый герметик не прилипал к рукам и его проще было нанести на нужный рельеф, герметик можно смешать с картофельным крахмалом. Полученная смесь будет немного похожа на густое тесто и из нее проще и быстрее сделать форму. Для силиконовой формы из герметика, как и для тонких форм из формовочного силикона нужно делать жесткий каркас, например из гипса, чтобы форма не деформировалась при заливке.

Акриловый герметик не подходит для изготовления форм! - Использование силиконового компаунда для изготовления форм. Он представляет из себя набор из жидкого силикона и катализатора (отвердителя). Принцип работы прост — смешиваются 2 компонента в определенных пропорциях и получившейся смесью заливается предмет, форму с которого нужно снять.

Для заливки изделия вокруг него нужно сделать опалубку. Ее можно сделать из чего угодно: пластилин, пластик, дерево и даже коробки от CD, главное, что бы не протекала. Удобно герметизировать с помощью клеевого пистолета.

Само изделие ничем обрабатывать не нужно (если оно не из силикона) — силикон практически ни к чему не прилипает и форма легко снимается.

В случае, если объект формовки имеет обратные углы или необходимо сделать 3d форму, возможно (в зависимости от марки силикона) понадобится делать составную форму из нескольких частей. Для этого обязательно нужно использовать разделительный состав.

Заливать силикон нужно так, что бы формы можно было ровно состыковать между собой, для этого в первой части должны быть отверстия, а во второй выступы. Мы для этого использовали клеевые стержни от термоклеевого пистолета: стержни разрезали пополам и закрепили на дне опалубки вокруг заливаемого предмета, перед заливкой следующего слоя их извлекаем и всю поверхность получившейся части формы покрываем разделительным составом, чтобы второй слой не приклеился к первому.

На фото форма из Пентеласт 710 после 45-50 заливок гипса.

Есть много разновидностей силиконовых компаундов, нам довелось работать только с 2-я из них: Пентеласт 710М и Пентеласт 718. Оба эти компаунда российского производства и доступны в фасовках по 1 кг, к тому же они одни из самых дешевых.

Пентеласт 710 М отличается от 718 большей текучестью и большим временем реакции с катализатором (дольше остается текучим). В застывшем состоянии 718 немного тверже, больше отличий не замечено.

Смешивать силикон с отвердителем нужно строго по инструкции, быстро, но аккуратно, чтобы было

минимум пузырьков с воздухом. Если добавить отвердителя меньше, чем нужно или плохо размешать, то силикон останется в состоянии «густой сметаны», если добавить больше — то можно не успеть залить форму.

Через 24 часа получившуюся форму можно использовать. По прочности эти силиконы не самые лучшие, поэтому для предметов с обратными углами лучше делать составные формы. В отличие от некоторых готовых покупных форм, которые изначально разрезаны для извлечения получившихся изделий

и не рвутся, когда их растягиваешь, формы из вышеописанных компаундов легко порвутся на месте разреза. Без повреждений они хорошо тянутся и можно не беспокоиться о том, что форма порвется, если все делать аккуратно. Мы используем эти формы для отливки сувениров и статуэток, еще их можно использовать для изготовления мыла.

Формы из этих силиконов нельзя использовать в кулинарных целях и запекать в них полимерную глину в духовке. Для этих целей есть специальные силиконы. Так же они не очень подойдут для изготовления декоративного камня, для этого лучше использовать либо формы из более прочного силикона, либо из полиуретана.

Старые и ненужные формы можно использовать добавляя их при изготовлении новых, для этого ненужные формы нужно порезать на маленькие кусочки.

Для изготовления составных силиконовых форм обязательно нужно использовать разделительные составы.

Кстати, у разделительной смазки срок годности 6 месяцев (указано на этикетке), но со своими функциями она вполне нормально справилась через больше чем 2 года

с даты производства. Одного баллона хватает надолго, наносить ее нужно тонким слоем.

Хоть мы здесь и описываем способы изготовления форм в домашних условиях, но все же нежелательно делать это дома, потому что катализатор токсичный и очень сильно воняет, герметик так же имеет не самый приятный запах. Все работы нужно проводить в хорошо проветриваемом помещении. В крайнем случае, можно воспользоваться балконом (как мы:)).

,Силикон это качественный материал для создания гибких литьевых форм. Технология самостоятельного изготовления форм из силикона

Как самому изготовить формы из силикона и как самостоятельно изготовить изделия из эпоксидной смолы

Силикон затвердевает без усадки при комнатной температуре и образует силиконовую резину. Двухкомпонентный жидкий силикон для производства форм, силиконовые формы подходят для производства под литье из эпоксидной смолы. Как самому сделать форму из силикона для отливки изделия из эпоксидной смолы в домашних условиях. Как сделать форму для гипса или для литья эпоксидной смолы из заливного формовочного силикона в домашних условиях не имея опыта по производству форм.

Технология самостоятельного изготовления силиконовых форм из эластичного двухкомпонентного силикона.

Изготовление силиконовых форм в домашних условиях с последующим литьем эпоксидки в силиконовую форму. В этой теме производство силиконовых форм для изготовления изделий из эбоксидной смолы, мы постараемся освоить самую простую технологию самостоятельного производства форм из силикона для заливки изделия из эпоксидки. Двухкомпонентный силикон используют для отливки форм и изготовления слепков. Предлагаю вам бесплатно мастер класс по изготовлению изделий из эпоксидной смолы. Технология изготовления силиконовых форм и методы изготовления изделий из эпоксидной смолы.

Все о сырье для самостоятельного производства форм в домашних условиях.

Как подобрать материал для изготовления формы и отливки из гипса, бетона, полимербетона, полимерных смол. Кроме того, производство форм и скульптур может стать самостоятельным прибыльным бизнесом. Как подобрать материал для изготовления эластичной формы для отливок из гипса или других материалов. Литье в силиконовые формы на примере изготовления простого изделия из эпоксидной смолы.

Силиконовые компаунды и каучуки, легко перерабатываются в формы даже в домашних условиях и не требуют никакого дополнительного оборудования, так как имеют возможность для самостоятельной ручной заливки. Прочитав внимательно пошаговую инструкцию Вы без труда сможете самостоятельно изготовить литьевые формы из силикона. Такие же формы, изготовленные своими силами, обойдутся примерно вдвое дешевле чем Вы сможете их купить, кроме того Вы сможете самостоятельно изготовить любую форму и не будете зависеть от производителей форм и от того ассортимента который предлагают Вам производители форм и сможете сами изготовить тот ассортимент форм для изделий которых нет на рынке, таким образом у Вас по Вашему ассортименту не будет абсолютно никакой конкуренции.

Копирование изделий, самостоятельное производство формы из силикона и заливка эпоксидной смолы в форму это то что Вы сможете делать самостоятельно в домашних или промышленных условиях изучив внимательно мой пошаговый урок по изготовлению силиконовых форм и освоите методы и технологию заливки эбоксидной смолы.

Предлагаемая вашему вниманию методика это подробное описание этой технологии копирование изделий.

Действие 1. В качестве примера рассмотрим копирование простого изделия. Эту деталь мы отольем из эпоксидной смолы в разъемную силиконовую форму, состоящую из двух частей.

Действие 2.

Для применения описываемой технологии изготовления силиконовых форм нам понадобятся следующие материалы, двух компонентный силикон для самостоятельного производства формы и эпоксидная смола для заливки в форму для изготовления изделия.

Действие 3. Силикон. Это материал, из которого будет сделана форма для литья. Хотя для этой цели вполне подойдет распространенный и недорогой силиконовый герметик, гораздо проще и удобнее воспользоваться двухкомпонентным силиконом, специально предназначенным для изготовления форм. В приведенном ниже примере мы будем использовать именно такой силикон фирмы Пентасил, подойдет и любой другой двухкомпонентный заливочный силикон.

Действие 4. Эпоксидная смола. Таких смол на рынке великое множество, и скорее всего многие из них подойдут для нашей отливки. Главное требование к смоле - время полимеризации не должно быть слишком коротким. Я, в частности, остановился для изготовления на примере нашего изделия на продукте под названием Finishing Resin. Эта смола после полимеризации довольно эластична, и по физическим свойствам напоминает полиуретановую смолу.

Действие 5. Разделительный состав. Если в качестве материала форм выступит двухкомпонентный силикон, или двухкомпонентный полиуретан, разделительный слой понадобится только для разделения половинок формы. Существует много разделительных продуктов, специально предназначенные для этой цели, как правило в виде аэрозоли изготовленной на восковой основе, но если у Вас нет пока возможности найти такой разделитель, нам вполне подойдет обычный вазелин или растопленный воск от свечи.

Действие 6. Пластилин. Он послужит нам в качестве основного строительного материала. Перед тем как приступать к изготовлению формы, стоит проверить выбранные материалы на соответствие друг другу. Если пренебречь этим этапом, можно не только не получить копию, но и лишиться оригинала. Во первых, убедитесь, что выбранный силикон после отверждения легко снимается с поверхности, сделанной из того же материала, что и копируемая деталь. Если это не так, копируемую деталь придется покрыть разделительным слоем, или использовать другой силикон. Во-вторых, убедитесь, что застывшая эпоксидная смола хорошо отделяется от силикона и что физические свойства затвердевшей смолы вас удовлетворяют.

Действие 7. Изготовление силиконовых форм. Для начала на плоскую твердую основу (я использую для этой цели компакт диск) нанесем ровный слой пластилина и несильно вдавим в него копируемую деталь.

Действие 8. Если деталь сравнительно плоская, ее можно вдавить в пластилин до того уровня, где пройдет граница половины будущей формы. В случае более объемной детали, вместо того, чтобы вдавливать деталь на всю глубину, нанесем еще один слой пластилина по периметру детали.

Действие 9.

После этого необходимо пройтись по периметру детали и придавить пластилин к ее стенке, формируя таким образом четкую границу. Для этого я применяю импровизированные приспособления, сделанные из спичек и зубочисток, покрытых силиконовым герметиком. Поскольку пластилин абсолютно не приклеивается к силикону, его очень удобно обрабатывать именно этим материалом. Обратите внимание, что на будущей отливке на том месте, где пройдет стык половин формы образуется небольшой шов, так что расположение границы нужно выбирать таким образом, чтобы этот шов можно было удалить, не повредив деталей вокруг него.

Действие 10. Важно убедиться, что пластилин везде плотно прилегает к копируемой детали, так чтобы силикон не мог подтечь под него при отливке формы.

Действие 11. Теперь сделаем стенки будущей емкости, для чего проще всего использовать тот же пластилин. Расстояние между стенкой и деталью должно составлять 5-7 мм, и на столько же стенка должна превышать самую высокую точку копируемой детали. Стык стенки с полом емкости выравнивается с помощью все тех же приспособлений, покрытых силиконом.

Действие 12.

После этого стоит проделать несколько небольших углублений в полу нашей емкости. Они послужат в качестве замков для предотвращения смещения половин будущей формы.

Действие 13. Итак, емкость готова к заливке силикона. Силикон, с которым мы сейчас работаем при создании нашего изделия, состоит из двух компонентов из густой белой массы, напоминающей по консистенции сгущенное молоко, и жидкого катализатора темно синего цвета, бывают катализаторы разных цветов, которые нужно смешать в пропорции 10:1 (в инструкции не указано, по весу или объему; я использую для дозировки весы). Яркий цвет катализатора помогает добиться полного смешивания компонентов - готовая смесь должна иметь абсолютно однородный голубой цвет. Избегайте попадания силикона и особенно катализатора на кожу. Желательно работать в перчатках (это, кстати, относится и к эпоксидной смоле).

Действие 14. Зальем полученную смесь в пластилиновую емкость с копируемой деталью. Делать это нужно медленно, тонкой струйкой, причем стараться заливать силикон в дальний угол емкости, а не на деталь, так, чтобы силикон обтекал ее постепенно, снизу, не образуя пустот и воздух успевал выйти наружу иначе буду в форме дырочки. Торопиться некуда - этот силикон сохраняет текучесть почти в течении часа, но надо помнить, что в основном силиконы имеют текучесть то есть время жизни от 10 минут. По окончании заливки емкость следует оставить в покое до полного отверждения силикона.

Действие 15. После того как силикон затвердел, удалим весь пластилин. Делать это надо очень осторожно, так чтобы копируемая деталь осталась в силиконе, от которого она очень охотно отделяется. Сначала аккуратно снимем боковые стенки, затем удалим пол.

Действие 16.

В результате у нас есть готовая первая половина формы с копируемой деталью в ней. Если на форме или детали остались следы пластилина, их надо аккуратно удалить, опять же не допуская отделения детали от силикона.

Действие 17. Поместим готовую половину на все тот же диск и выстроим вокруг нее стенки из пластилина, по высоте превышающие самую высокую точку детали на 5 мм.

Действие 18. Пользуясь вышеописанным методом и инструментами добьемся более-менее герметичного стыка между формой и пластилиновыми стенками (это не так просто, потому что пластилин неохотно прилипает к силиконовой форме, но абсолютная герметичность тут не так важна).

Действие 19. Обязательно покроем поверхность первой половины формы разделительным слоем из вазелина, или нанесем разделитель или парафин, для того, чтобы предотвратить склеивание половинок формы (силикон приклеивается сам к себе намертво). Для этого можно использовать кисточку, накладывая вазелин очень тонким слоем, причем только на силикон, а не на копируемую деталь.

Действие 20. Емкость для второй половины формы готова. Приготовление и заливка силикона производится также, как и для первой половины. Остается набраться терпения.

Действие 21. После отверждения силикона снимем форму с диска и удалим пластилиновые стенки.

Действие 22. Теперь нам предстоит разделить две половины готовой силиконовой формы. Несмотря на разделительный слой, половинки могут оказаться склеенными в некоторых точках, так что для их разделения понадобится приложить некоторое усилие. При этом важно не повредить копируемую деталь, находящуюся внутри.

Действие 23.

Итак, наша самостоятельно изготовленная форма из двухкомпонентного силикона готова!

Действие 24.

Отливка детали из эпоксидной смолы

Для начала подготовим эпоксидную смолу. Компоненты эпоксидной смолы как правило смешивается в пропорции 1:1, и желательно как можно точнее придерживаться этого соотношения. Для смолы, по крайней мере той, которую мы с вами взяли для обучения производства, весы не подойдут компоненты имеют разную плотность, так что лучше использовать специальные мерные стаканчики. В последнее время я добавляю в смолу еще и третий ингредиент: маленькую капельку специального красящего пигмента (смесь черного и белого). При этом отливка получается не полупрозрачной, а имеет более привычный серый цвет.

Действие 25. Смешивать эпоксидную смолу следует тщательно, не только в центре, но и по краям емкости, но в то же время аккуратно, стараясь вносить как можно меньше пузырьков воздуха. Увы, образование этих пузырьков воздуха практически неизбежно, в то время как мириться с ними нельзя, там, где пузырек окажется близко к поверхности детали, образуется дырочка в изделии. Есть несколько способов борьбы с пузырьками при помощи вакуума и высокого давления, но мы воспользуемся более простым методом. Смолу, уже смешанную в резервуаре, следует нагреть, для чего подойдет обыкновенный фен. Нагрев смолу, ее следует оставить на пару минут, за это время большая часть пузырьков выйдет. Обратите внимание на следующие фотографии. На первой смола сразу после нагрева, пузырьки бурно поднимаются на поверхность. На второй фотографии большая часть пузырьков вышла.

Действие 26. Разумеется, этот метод применим только для смолы с длительным временем полимеризации. Быстро схватываемая эпоксидная смола с которой работают уже опытные производители, скорее всего затвердеет раньше, чем мы успеем закончить все эти манипуляции, особенно учитывая, что нагрев ускоряет полимеризацию. Теперь нанесем смолу на обе половины силиконовой формы. Для этого я обычно использую зубочистку или спичку. Смола выкладывается на силиконовую поверхность тонким слоем, при этом опять же нужно стараться не вносить пузыри и не создавать пустоты.

Действие 27. Эпоксидная смола наносится на каждую половину формы с небольшим избытком с коркой. На этом этапе можно еще раз нагреть смолу, уже в форме, заставив выйти большую часть оставшихся пузырьков и сделав ее жиже, что уменьшит толщину будущего облоя.

Действие 28. Сложим половинки формы вместе. При этом излишки смолы просто выдавятся наружу. Иногда рекомендуют предусмотреть в форме каналы или полости для отвода излишков смолы, но я не заметил особых их преимуществ и в конце концов перестал их делать.

Действие 29. Половины формы крепко прижать друг к другу, например, зажать между двух твердых пластин, скрепленных резиновыми кольцами, или поставить под груз. Это важно, так как при неплотном прилегании половин формы облой получится более толстым, не говоря уже о том, что смола может просто вытечь. С другой стороны, слишком усердствовать тоже не следует, так как форма эластична, и сильное сжатие может деформировать ее и будущую отливку.

Действие 30. При выборе положения, в котором мы оставим форму с жидкой смолой внутри имеет смысл принять во внимание следующее соображение. Несмотря на наши усилия по борьбе с пузырьками воздуха, один-два самых упорных пузырька с большой вероятностью все-таки останутся в смоле. Что будет с ними дальше? Скорее всего, они поднимутся вверх и останутся на поверхности, образовав крошечные дырочки в готовой отливке. А вот где у отливки будет верх это зависит от нас. Форму имеет смысл расположить так, чтобы сверху оказалась та часть, на которой пузырьки будут менее заметны, или где их будет легче заделать.

Теперь остается только ждать. По выдавившейся наружу смоле можно судить о готовности отливки. Не торопитесь! Если смола еще не затвердела окончательно, отливка может быть повреждена при отделении от формы. В моем случае, я не трогаю форму со смолой в течении суток. По прошествии этого времени половинки формы можно аккуратно разнять и извлечь

Действие 31. Засохшие потеки аккуратно удаляются спичкой или зубочисткой, после чего оставшийся незначительный шов можно обработать мелкой шкуркой.

Действие 33. Вот, собственно и все. Наша отливка из эпоксидной смолы, абсолютно идентичная оригиналу, готова.

Как видите все достаточно просто и современнем набравшись опыте на таких мелких изделиях Вы сможете изготавливать и серьезные востребованные на рынке изделия а также сможете самостоятельно изготавливать силиконовые формы для расширения своей деятельности и расширения ассортимента а самое главное сможете изготавливать формы из силикона и не зависеть от того ассортимента который сегодня предлагается.

Вот пример заливки силикона в открытые матрицы

Пример силиконовая форма и готовое изделие из силиконовых форм. Формы из силикона

Снятие формы из силикона с готового изделия. Как снять форму из силикона из готового изделия

Все вопросы Вы сможете задать и обсудить на нашем форуме.